|

Главная » Стали нормальной и повышенной Стали нормальной и повышенной прочности | Химический состав и свойства судостроительной стали для корпусных конструкцийОпубликовано: 25.04.2018

Стали нормальной и повышенной прочности . Стали наиболее полно отвечают требованиям, предъявляемым к судокорпусным материалам. Они обеспечивают требуемый уровень характеристик прочности, пластичности и вязкости в течение длительного периода эксплуатации конструкций корпуса судна при различных температурах. Стали обладают удовлетворительной коррозионной стойкостью; технологичны при холодном и горячем деформировании; хорошо свариваются; допускают газовую и плазменную резку; их стоимость в сравнении с другими конструкционными материалами сравнительно низка, а входящие в их состав элементы не относятся к числу остродефицитных.

Современные отечественные судостроительные стали отвечают требованиям Международной ассоциации классификационных обществ (МАКО). В международной практике приняты унифицированные категории корпусных сталей (А, В, Д и Е), определяемые пределом текучести и работой удара при различных температурах. Как отмечалось в п. 5.2, характеристики прочности и надежности достаточно полно отражают работоспособность (конструкционную прочность) сталей.

По прочностным свойствам стали для корпусных конструкций подразделяются на стали нормальной прочности с пределом текучести не менее 235 МПа (24 кгс/мм2) и стали повышенной прочности трех категорий: с гарантированными пределами текучести 315 (32), 355 (36) и 390 (40) МПа (кгс/мм2).

Стойкость к хрупкому разрушению сталей нормальной прочности оценивают по величине работы удара на образцах с острым надрезом при соответствующей температуре испытания. Прокат из стали марки (категории) А не подвергается испытаниям на ударный изгиб. Стали марок (категорий) В, Д и Е должны обеспечивать требуемую работу удара при температурах испытания соответственно 0, —20 и —40 °С. Чем выше требования к сопротивлению стали хрупкому разрушению, тем для более низких температур эксплуатации она предназначена (однако в любом случае температура испытания должна быть ниже рабочей температуры). Арматурная сталь: марка, ГОСТ, класс прочности. Арматура стальная

Арматурная сталь официально называется не так: если изучить ГОСТ 5781-82, можно узнать, что корректное наименование звучит как «горячекатаная для армирования ЖБК». Впрочем, название оказалось слишком длинным, поэтому в профессиональной среде было быстро сокращено до простой «арматуры». Это и понятнее, и проще, и быстрее.

Общая информация

Принято выделять несколько классов арматуры. Деление основывается на следующих признаках:

периодический профиль;

механические параметры.

Арматурная сталь бывает следующих классов:

Вот уже несколько лет на рынке довольно велик спрос на класс арматурной стали А500С. Если изучить ГОСТ 5781-82, там не удастся найти описания подобного ему по своим параметрам. Эта продукция изготавливается с ориентировкой на следующие стандарты:

СТО АСЧМ 7-93;

технические условия.

Такую систему стандартизации, по которой группируется на категории горячекатаная арматурная сталь периодического профиля, внедрили предприятия, работающие в области черной металлургии. Они объединены в единую ассоциацию, взявшую на себя в том числе и разработку правил производства товаров.

Особый случай

Описанная арматурная сталь А500С – это не единственное исключение в мире горячекатаной продукции спасибо источнику. Также особого внимания заслуживает класс AI, который в ГОСТ принято обозначать как А240. Ключевая особенность – гладкий профиль. В качестве сырья для производственного процесса применяют сталь 3 СП(ПС). Диаметр и отклонения от него для любой продукции с гладким профилем регламентируются ГОСТ 2590-88. В этом нормативном документе также прописана точность прокатки для общих случаев.

Арматурная сталь гладкая производится в следующих форматах:

В мотках можно найти размеры от 6 до 14 мм (шаг – 2 мм). Выбор арматуры в прутках несколько шире. Минимальный возможный диаметр – 16 мм, а наибольший доступный – 40 мм. От 16 до 22 мм шаг составляет 2 мм, с 25 до 40 мм возрастает до трех.

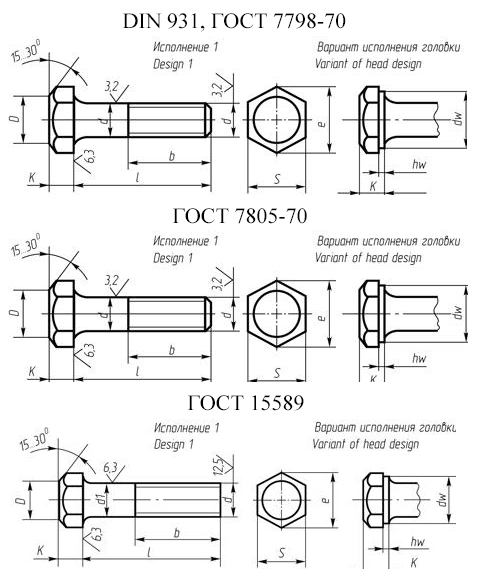

Цены на болты ГОСТ 7798, 7805 и DIN 931, 933 на сегодня лучшие в компании Машкрепеж. Продажа оптом

Болты класса прочности 5.8 имеют предел прочности на разрыв, равный 500 Н/мм2 (50 кГс/мм2). Предел текучести болтов 5.8 равен 400 Н/мм2 (40 кГс/мм2). Для получения прочного, устойчивого к нормальным статическим и динамическим нагрузкам разъемного соединения с применением креплений ГОСТ 7805, ГОСТ 7798, ГОСТ 15589 закручивать их необходимо с рекомендуемым для каждого типа крепежа усилием.

Болты ГОСТ 7805 (аналог – DIN 931) изготавливаются с неполной резьбой и полем допуска резьбы 6g (класс точности А). Детали ГОСТ 7798 – с полной (аналог – DIN 933) и неполной резьбой, с полем допуска резьбы, также равным 6g, и классом точности В. ГОСТ 15589 – класса точности С, с полной и неполной резьбой, полем допуска резьбы 8g.

У нас можно купить крепежи класса прочности 5.8. Чтобы отправить заявку, рассчитать теоретическую массу партии, узнать цены на момент заказа, перейдите на страницу крепежного калькулятораили свяжитесь с менеджером.

Мы реализуем детали прочности 5.8 с покрытием и без покрытия оптом и мелким оптом по низким ценам. Болты и гайки, плоские шайбы и гроверы, а также другой крепеж в широком ассортименте всегда есть в наличии у нас на складе. Мы своевременно доставляем купленный товар в любой регион России.

Техническая характеристика на болт DIN 931, ГОСТ 7798-70

d- диаметр резьбы, мм

Шаг резьбы, мм

К- высота головки, мм

b*- длина резьбовой части, мм

S- размер головки под ключ

e - не менее, мм

l- длина болта, мм

6

1

4

18

10

11,1

12-70

8

1,25

5,3

22

13

14,4

16-90

10

1,5

6,4

26

17

18,9

20-100

12

1,75

7,5

30

19

21,1

25,120

14

2

8,8

34/40

22

24,5

30-200

16

2

10

38/44

24

26,8

25-200

18

2,5

12

42/48

27

30,1

50-200

20

2,5

12,5

46/52

30

33,5

40-200

22

2,5

14

50/56

32

35,7

55-200

24

3

15

54/60/73

36

40,0

50-220

27

3

17

60/66/79

41

45,6

60-220

30

3,5

18,7

66/72/85

46

51,3

60-220

Техническая характеристика на болт ГОСТ 7805-70

d- диаметр резьбы, мм

Шаг резьбы, мм

K- высота головки, мм

b*- длина резьбы, мм

S- размер головки под ключ, мм

e - не менее, мм

l- длина болта, мм

6

1

4

18

10

11,1

12-70

8

1,25

5,3

22

13

14,4

16-90

10

1,5

6,4

26

17

18,9

20-100

12

1,75

7,5

30

19

21,1

25-120

14

2

8,8

34/40

22

24,5

30-200

16

2

10

38/44

24

26,8

25-200

18

2,5

12

42/48

27

30,1

50-200

20

2,5

12,5

46/52

30

33,5

40-200

22

2,5

14

50/56

32

35,7

55-200

24

3

15

54/60/73

36

40,0

50-220

27

3

17

60/66/79

41

45,6

60-220

30

3,5

18,7

66/72/85

46

51,3

60-220

Техническая характеристика на болт ГОСТ 15589-70

d- диаметр резьбы, мм

Шаг резьбы, мм

K- высота головки, мм

b*- длина резьбы, мм

S- размер головки под ключ, мм

e - не менее, мм

l- длина болта, мм

16

2

8

57

22

23,9

210-300

20

2,5

10

65

27

29,6

220-300

22

2,5

11

50/56/69

30

33,0

75-300

24

3

12

73

32

35,0

220-300

Класс прочности болтов: маркировка, классификация, ГОСТ

В продаже можно встретить самые различные крепежные элементы, которые могут применяться для соединения нескольких изделий в одну конструкцию. Наиболее распространенным предложением можно назвать болты. Они применяются на протяжении последних нескольких десятилетий. Различные виды болтов характеризуются различными геометрическими параметрами и эксплуатационными качествами. К примеру, класс прочности болтов может варьироваться в достаточно большом диапазоне. Рассмотрим подробнее характеристики болтов, которые определяют область применения получаемых механизмов и его срок службы.

Класс прочности болтов

Класс прочности резьбового крепежа

Класс прочности гаек определяет его механическими свойствами. Для классификации изделия по этому параметру применяется ГОСТ 1759 4-67. Согласно нормативной документации класс прочности делится на 11 категорий.

Скачать ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний»

Применяемое обозначение винтов имеет следующие особенности:

Расшифровать класс прочности 10 или 9 достаточно просто. Применяемые правила маркировки позволяют упростить поставленную задачу по выбору подходящих крепежных элементов.

Определить класс прочности шайб или других крепежных материалов можно при рассмотрении нормативной документации. Первая цифра обозначения умножается на 100, за счет чего получается показатель прочности на растяжение и на разрыв. Предел прочности определяет то, насколько прочным является применяемое крепежное изделие.

В маркировке есть и второе число, которое может применяться при расчете основных показателей. К примеру, класс точности 8.8 говорит о том, что второй показатель соответствует соотношение предела текучести к временному сопротивлению. В данном случае показатель составляет 80%.

При изготовлении крепежного материала из нержавеющей стали или других материалов следует учитывать следующие моменты:

Предел текучести – значение нагрузки, при которой материал после деформации не подлежит восстановлению. При расчете нагрузки, которая оказывает воздействие на резьбу, учитывается тот момент, что должен быть трехкратный запас прочности.

Таблица прочности болтов применяется для выбора наиболее подходящего крепежного материала.

Разрушающие нагрузки для болтов

Применяемые болты по ГОСТУ с сопротивлением 800 МПа и больше могут выдерживать существенную нагрузку. Именно поэтому они получили широкое распространение при строительстве мостов или других ответственных конструкций.

Марки стали — Википедия

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%, а железа более 50%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Одним из важнейших параметров, по которому стали делят на различные классы, является химический состав. Среди сталей по данному критерию выделяют легированные и углеродистые, последние подразделяются на мало- (углерода до 0,25%), средне- (0,25–0,6%) и высокоуглеродистые (в них содержится больше 0,6% углерода).

Стальподлежит обязательной маркировке.

Для уточнения сведений по конкретной марке стали могут использоваться так называемые марочники. 2-е (2003) и 3-е (2011) издания «Марочника сталей и сплавов» под ред. А. С. Зубченко содержат описание около 600 марок сталей и сплавов черных металлов, 4-е (2014) издание - более 700 марок [5] .

Легированные стали, в отличие от нелегированных, имеют несколько иное обозначение, поскольку в них присутствуют элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. К примеру:

хром (Cr) повышает твёрдость и прочность

никель (Ni) обеспечивает коррозионную стойкость и увеличивает прокаливаемость

кобальт (Co) повышает жаропрочность и увеличивает сопротивление удару

ниобий (Nb) помогает улучшить кислостойкость и уменьшает коррозию в сварных конструкциях.

Маркировка элементов сталей: Править

Расшифровка марок сталей требует знать, какими буквами принято обозначать те или иные химические элементы, входящие в состав марки или сплава.

Если в самом конце марки стоит буква А, то таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, т. е. серы и фосфора в ней практически нет.

Буквенные обозначения «кп», «пс», «сп» применяются для указания степени раскислениястали [6] :

«кп» — кипящая

«пс» — полуспокойная

«сп» — спокойная

Нестандартные стали обозначают по разному. Так, опытные марки, выплавленные на заводе "Электросталь", обозначаются буквой И (исследовательские) и П (пробные) и порядковым номером, например, ЭИ179, ЭИ276, ЭП398 и т.д. Опытные марки, выплавленные на металлургическом заводе "Днепроспецсталь", обозначают ДИ 80, где Д - завод-изготовитель, И - исследовательская, 80 - порядковый номер, присвоенный марке стали.

Если в конце стоит буква А , то это означает, что в стали ограничено содержание серы и фосфора (S<0,03 % и P<0,03 %), и соблюдены все условия высококачественного металлургического производства.

К34, К50, К55, К60, К65 (класс прочности труб)

Прочность труб оценивается временным сопротивлением металла при растяжении и обозначается буквенно-цифровым кодом (символ "К" с нормативным значением - в кгс/мм2 - от К34 до К65 ). Необходимая категория выбирается при проектировании исходя из многих факторов, включая давление трубопровода и климатические условия эксплуатации. К примеру, в 1960-е годы строительство газопроводов в основном осуществлялось в районах средней полосы с температурой эксплуатации 0°С и рабочим давлением до 5,4 МПа. Трубы изготавливались из нормализованной стали с пределом прочности 52 кгс/ мм2, что соответствует классу К52. В 1970-е началось освоение месторождений Крайнего Севера и транспортировка газа на большие расстояния – в центральные районы страны и на экспорт. Началось сооружение газопроводов с рабочим давлением 7,4МПа и выше, температура эксплуатации которых понизилась до минус 20°С. Это потребовало труб с временным сопротивлением 56–60 кгс/мм2 (соответственно класса прочности К55–К60). Сейчас для новых газопроводов применяется уже повышенный класс прочности – К65. Особенно при строительстве новых систем для поставки газа с полуострова Ямал (при температуре до минус 60°С).

Оглавление

Высокопрочные болты классом прочности 8.8, 10.9

Каталог/ болт высокопрочный классом прочности 8.8, 10.9: м8, м10, м12, м16, м20, м24

Высокопрочный болт 8.8, 10.9

ООО "Мегапром" предлагает купить высокопрочный болт от ведущих производителей по ГОСТ 7798-70, ГОСТ 22353-77 из ст.35-40, ст.40Х, аналог din, iso, высокопрочный болт с гарантированным моментом затяжки,

болт с классом прочности 8.8, 10.9, нестандартный каленый болт по Вашим отдельным заказам.

Высокопрочный болт является наиболее распространенным видом деталей машин сооружений.

Высокопрочный болт классом прочности 8.8, 10.9:

По действующей международной классификации к высокопрочным болтам

относятся изделия, временное сопротивление которых больше или равно 800 Мпа.

Исходя из этого параметра, классы прочности для высокопрочных болтов

начинаются с класса 8.8 для болтов и 8 для гаек.

Прочностные характеристики болтов 8.8 определяются, выбором

соответствующей марки стали и технологией его изготовления. Современная технология

изготовления высокопрочых болтов, базируется на использовании методов

холодной или горячей высадки заготовок и накатки резьбы на специальных автоматах.

Применяются различные холодно и горячевысадочные автоматы, способные изготавливать

высокопрочный болт с высокой производительностью (100-200 шт/мин)

Высокопрочный болт и гайка выпускаются с классом прочности 5.8, 8.8, 10.9, 12.9.

В качестве исходного сырья используются низкоуглеродистые и легированные стали( с со-держанием углерода не более 0,40%) марок 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х.

Механические свойства высокопрочных болтов и гаек,

также определяются свойствами используемой стали с последующей термической обработкой в электропечах с защитной средой, предотвращающей обезуглероживание изделий.

Метизное производство располагает необходимым оборудованием для изготовления

термообработанных высокопрочных болтов и гаек наиболее широко употребляемых

классов прочности 8.8., 10.9. и высокопрочных болтов и гаек по ГОСТ 7798-70, ГОСТ 22356-70, ГОСТ Р 52644-2006.

Классы прочности

Стали и прочность крепежа Машиностроительный крепёж может иметь различное назначение и выполнять самые разные задачи - от простого формирования целостности конструкции до восприятия основной несущей силовой нагрузки на конструкцию. Чем больше нагрузка на крепёж, тем более высокой прочностью он должен обладать. В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. Нет никакой надобности использовать высокопрочные болты для крепления, скажем, козырька на киоске, и напротив - совсем недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов - здесь применяются исключительно высокопрочные болты по ГОСТ 7817-70 - отсюда и народное название таких болтов "крановыеболты". Желание сэкономить и использовать обычные болты - подешевле, или "крановые болты", но изготовленные из низкопрочных сталей, приводит к зрелищным новостям по телевизору с падающим краном в центре внимания. Для различных видов крепежа (болты, винты, гайки, шпильки) используются разные стали, разные классы прочности и различная их маркировка. Рассмотрим по-порядку. Болты, винты и шпильки Болты, винты и шпильки производятся из различных углеродистых сталей - разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку - закалку.

Легированные стали нормальной и повышенной статической прочности.

Из сталей нормальной и повышенной прочности наибольшее применение в машино- и приборостроении имеют низкоуглеродистые (цементуемые) и среднеуглеродистые (улучшаемые) стали, содержащие, как правило, в сумме не более 5% легирующих элементов.

Низкоуглеродистые  легированные стали (табл. 8.4) используют в состоянии наибольшего упрочнения, т. е. после закалки и низкого отпуска со структурой (в зависимости от состава стали) низкоуглеродистого мартенсита или бейнита. Повышенные прочностные свойства этих структур сочетаются с хорошей пластичностью, вязкостью, малой чувствительностью к надрезам и высоким сопротивлением развитию вязкой трещины. легированные стали (табл. 8.4) используют в состоянии наибольшего упрочнения, т. е. после закалки и низкого отпуска со структурой (в зависимости от состава стали) низкоуглеродистого мартенсита или бейнита. Повышенные прочностные свойства этих структур сочетаются с хорошей пластичностью, вязкостью, малой чувствительностью к надрезам и высоким сопротивлением развитию вязкой трещины.

Функциональное назначение низкоуглеродистых сталей - цементуемые (нитроцементуемые) детали (зубчатые колеса, кулачки и т. п.), работающие в условиях трения. После насыщения поверхности углеродом, закалки и низкого отпуска низкоуглеродистые стали

ТАБЛИЦА 8.4. (см. скан) Массовая доля элементов (%) в легированных конструкционных сталях (ГОСТ 4543-71)

наряду с твердой поверхностью  имеют достаточно прочную и вязкую сердцевину, устойчивую к воздействию циклических и ударных нагрузок. Работоспособность цементованных деталей зависит от свойств поверхностного слоя и сердцевины. При одинаковых свойствах цементованного слоя (определяются концентрацией в нем углерода) работоспособность деталей повышается по мере увеличения предела текучести и твердости сердцевины. При недостаточном уровне этих свойств под цементованным слоем происходит пластическая деформация, которая вызывает его преждевременное разрушение. имеют достаточно прочную и вязкую сердцевину, устойчивую к воздействию циклических и ударных нагрузок. Работоспособность цементованных деталей зависит от свойств поверхностного слоя и сердцевины. При одинаковых свойствах цементованного слоя (определяются концентрацией в нем углерода) работоспособность деталей повышается по мере увеличения предела текучести и твердости сердцевины. При недостаточном уровне этих свойств под цементованным слоем происходит пластическая деформация, которая вызывает его преждевременное разрушение.

Группы сталей по прочности. Выбор сталей для строительных конструкций. Сортамент для стальных конструкций

Сталь, применяемая в металлических конструкциях, производится двумя способами: в мартеновских печах и конверторах с продувкой кислородом сверху. Стали мартеновского и кислородно-конверторного производства по своему качеству и механическим свойствам практически одинаковы. Однако производство кислородно-конверторной стали проще и дешевле, поэтому она начинает вытеснять мартеновскую.

Нераскисленные стали «кипят» при разливке в изложницы вследствие выделения газов: такая сталь носит название кипящей и оказывается более засоренной газами и менее однородной.

Механические свойства несколько изменяются по длине слитка ввиду неравномерного распределения химических элементов. Особенно это относится к головной части, которая получается наиболее рыхлой (вследствие усадки и наибольшего насыщения газами). Поэтому от слитка отрезают дефектную головную часть, составляющую примерно 5 % массы слитка. Кипящие стали, имея достаточно хорошие показатели по пределу текучести и временному сопротивлению, хуже сопротивляются хрупкому разрушению и старению.

Чтобы повысить качество малоуглеродистой стали, ее раскисляют добавками кремния или алюминия.

Раскисленные стали не кипят при разливке в изложницы, поэтому их называют спокойными . От головной части слитка спокойной стали отрезают часть, составляющую примерно 15 %. Спокойная сталь более однородна, лучше сваривается, лучше сопротивляется динамическим воздействиям и хрупкому разрушению.

Однако спокойные стали примерно на 12 % дороже кипящих, и выход годного проката ниже примерно на 10%, что заставляет ограничивать её применение.

|