Сварка является одним из основных способов соединения, которое применяется в промышленности и в частной сфере. Это относительно дешевый и надежный метод, который обеспечивает получение неразъемного соединения. С учетом того, что существует множество разновидностей металла, каждый из которых имеет свои особенности сваривания, а также различные условия проведения работы и сами требования к соединению, выделяются разнообразные виды сварных соединений и швов.

Виды сварных соединений

Зоны сварного соединения

Зона сплавления – занимает от 0,1 до 0,4 мм основного металла. В ней присутствуют частично оплавленные зерна. Когда металл прогревается в данной зоне, то он приобретает игольчатую структуру. Она обладает низкой прочностью и высокой хрупкостью.

Зона термического влияния – она разделяется на четыре участка. Первый участок относится к основному металлу, который нагрелся до температуры выше 1100 градусов Цельсия. Он обладает крупнозернистой структурой. Зерна в данной области, примерно, в 12 раз больше стандартных. Из-за перегрева снижается вязкость, пластичность и прочие механические свойства металла. Это самый слабый участок сварки, в котором зачастую происходит разрыв.

Второй участок – это зона нормализации, где основной металл прогревается на 900 градусов Цельсия. Структура зерна здесь намного более мелкая, чем в предыдущем случае. Данный участок занимает от 1 до 4 мм.

Третий участок – зона неполной кристаллизации. Здесь основной металл прогревается от 750 до 900 градусов Цельсия. На нем встречаются как мелкие, так и крупные зерна. За счет неравномерного распределения кристаллов механические свойства снижаются.

Четвертый участок – зона рекристаллизации. Область прогревается от 450 до 750 градусов Цельсия. Здесь восстанавливается форма зерен, которые были деформированы прошлыми механическими воздействиями. Примерная ширина данного участка составляет от 5 до 7 мм.

Зона основного металла – начинается от участка, который прогревается менее чем 450 градусов Цельсия. Здесь структура схожа с основным металлом, но за счет прогревания сталь теряет свои свойства крепости. По границе выделяются нитриды и оксиды, которые ослабляют связь зерен. Металл приобретает более высокую прочность в данном месте, но получает меньшую ударную вязкость и пластичность.

Схема зон сварного шва

Виды сварных соединений | Строительный справочник | материалы - конструкции - технологии

Сварные соединения и швы классифицируются по следующим основным признакам:

виду соединения;

положению, в котором выполняется сварка;

конфигурации и протяженности;

применяемому виду сварки;

способу удержания расплавленного металла шва;

количеству наложения слоев;

применяемому для сварки материалу;

расположению свариваемых деталей относительно друг друга;

действующему на шов усилию;

объему наплавленного металла;

форме свариваемой конструкции;

форме подготовленных кромок под сварку

По виду соединения сварные швы бывают стыковыми и угловыми. По расположению в пространстве швы сварных соединений подразделяются на нижние, вертикальные, горизонтальные и потолочные. Выход шва из потолочного положения в вертикальное при сварке цилиндрических изделий называется полупотолочным положением.

По конфигурации швы сварных соединений бывают прямолинейными, кольцевыми, вертикальными и горизонтальными. По протяженности швы разделяются на сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные.

По виду сварки швы сварных соединений разделяются на:

швы дуговой сварки

швы автоматической и полуавтоматической сварки под флюсом

швы дуговой сварки в защитных газах

швы электрошлаковой сварки

швы электрозаклепочные

швы контактной электросварки

швы паяных соединений

По способу удержания расплавленного металла швы сварных соединений делятся на швы, выполненные без подкладок и подушек; на съемных и остающихся стальных подкладках: на медных, флюсомедных. керамических и асбестовых подкладках, а также флюсовых и газовых подушках. В зависимости от того, с какой стороны накладывается шов, различают односторонние и двусторонние швы.

Виды сварочных швов и соединений

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

Ширина – расстояние между его краями;

Корень – внутренняя часть , противоположная его внешней поверхности;

Выпуклость – наибольший выступ от поверхности соединяемого металла;

Вогнутость – наибольший прогиб от поверхности соединяемого металла;

Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

№

п/п

Сварные соединения и швы

Особенности расположения

Основное применение

Примечание

1

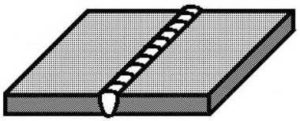

Стыковые

Соединяемые детали, элементы находятся в одной плоскости.

Сварка конструкций из листового металла, резервуаров и трубопроводов.

Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов.

2

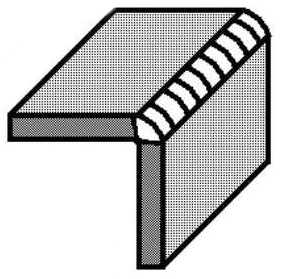

Угловые

Соединяемые детали, элементы расположены под любым углом относительно друг друга.

Сварка емкостей, резервуаров.

Максимальная толщина металла 3 мм.

3

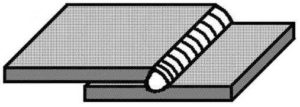

Нахлесточные

Параллельное расположение деталей.

Сварка конструкций из листового металла до 12 мм.

Большой расход материала без тщательной обработки.

4

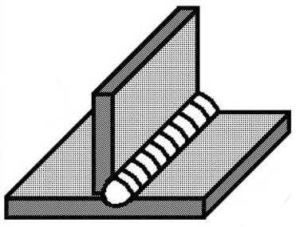

Тавровые (буквой Т)

Торец одного элемента и боковая часть другого находятся под углом

Сварка несущих конструкций.

Тщательная обработка вертикального листа.

5

Торцовые

Боковые поверхности деталей примыкают друг к другу

Сварка сосудов без давления

Экономия материала и простота исполнения

Дефекты сварных швов и соединений. Способы их устранения

От качества сварки зависит дальнейшая эксплуатация конструкции, поэтому дефекты сварных соединений не допускаются. Возникновению дефектов способствует множество факторов, например:

нарушение технологии работ;

халатность;

невысокая квалификация сварщика;

применение неисправного оборудования;

производство работ без надлежащей подготовки, в неблагоприятных погодных условиях.

Различают допустимые и не допустимые значения дефектов сварных швов от степени снижения технических параметров изделия по прочности. При допустимых нарушениях исправление дефектов сварки не производится, во втором случае их устранение необходимо. Пригодность изделия к эксплуатации, определение соответствия шва нормам производится по ГОСТ 30242-97.

Виды дефектов сварки

Правильный сварочный шов подразумевает однородность состава основного и присадочного материала, образование нужной его формы, отсутствие трещины, непровара, наплыва, наличием чужеродных веществ. Различают следующие виды дефектов сварных соединений:

наружные;

внутренние;

сквозные.

Что собой представляют наружные дефекты?

Наружные дефекты сварных швов и соединений обнаруживаются визуально. Нарушения режима сварки, не соблюдение точности направления и движения электрода из-за спешки или безответственности сварщика, колебания напряжения электричества при производстве сварочных работ приводят к образованию шва неправильного размера и формы.

Характерными признаками наружного вида брака являются: различие ширины продольных швов и катетов угловых, резкость перехода от основной стали к наплавленной.

Сварные швы: виды, классификация, контроль и дефекты

Сварные металлические соединения относятся к основным методам скрепления конструкций, использующихся в быту и производстве. Это весьма надежный метод получения единой конструкции, который еще и относительно дешевый.

Скрепления данного типа образуются путем расплавления металла в области соединения и последующей его кристаллизацией при остывании. Их качество зависит от правильного выбора режима работы электросварочного аппарата, электрода, шовного провара. Это регламентируется действующими нормами, а также стандартами. В них указаны все виды сварных швов, а также типы стыков и их характеристики.

Многочисленные металлы имеют собственные особенности сварки, отличающиеся условия выполнения работ, требования к выполнению скреплений. Для них применяются соответствующие разновидности электросварных соединений. При сварке металлических элементов используются основные виды электросварочных скреплений, о которых далее.

Классификация

Сварочные соединения подразделяются на несколько разновидностей, зависящих от их признаков. Классификация сварных швов охватывает весь спектр их использования. По внешнему параметру они бывают:

выпуклого типа (с усилением);

вогнутые (прослабленная конструкция);

плоского типа (нормальные).

По типу исполнения они встречаются односторонними, а также двухсторонними, по количеству проходов электродом: однопроходные, двухпроходные. Кроме того, существуют однослойные способы провара и двухслойные.

Как варить трубы: виды сварки и сварных соединений

Соединение отдельных элементов трубопроводов производится различными методами, однако, наиболее популярный из всех — сварка. Этот способ применяется как в быту, так и на разных промышленных предприятиях при соединении деталей трубопроводов из разных материалов (металл, пластик). Технология сварки труб позволяет стыковать детали на трубопроводе в любых положениях, что очень удобно. Кроме этого, сварные соединения отличаются повышенной прочностью и герметичностью, в отличие от резьбовых.

Сварка — наиболее надежное и долговечное соединение, применяемое при монтаже трубопроводов различного назначения

Особенности соединения трубопроводов с помощью сварки

Соединение отдельных элементов трубопроводных магистралей или бытовых ответвлений выполняется по единым стандартам. Мастер использует специальную аппаратуру, регламентируемую ГОСТом, которая оказывает воздействие на трубу тем или иным способом (в зависимости от конкретного случая).

Полезная информация! Весь процесс заключается в соединении отдельных участков трубопровода посредством шва. После завершения работы в обязательном порядке проводится проверка сваренных элементов (так называемый контроль качества).

По типу прилагаемых усилий сварку труб подразделяют на четыре вида:

термическую;

термомеханическую;

механическую;

холодную.

При термическом методе происходит нагрев краёв трубы. При термомеханическом — соединение труб осуществляется за счёт нагрева специальной проволоки. Механический способ применяется, как правило, в промышленных целях и может осуществляться благодаря силе трения или направленному взрыву. А также существует холодная сварка, которая выполняется с помощью специальных химических составов. Средство наносят на края труб, предназначенных под сварку, и прижимают их, в результате чего через некоторое время образуется довольно прочный шов.

Чаще всего металлические и полимерные трубы соединяются методом термической сварки

Сварка труб разного диаметра производится с использованием специальных проводников. Это может повлиять на надёжность соединения, однако, если всю работу выполнить правильно, то тогда стык будет прочным и герметичным и прослужит долго.