Среди используемых способов сварки металлических частей и конструкций наиболее передовым способом, обеспечивающим качественный аккуратный шов, является лазерная сварка металлов.

Ее применяют, когда к точности получаемых форм предъявляются высокие требования. Достигается это за счет высокой точности сварного шва, который при лазерной сварке имеет небольшую ширину и достаточную глубину.

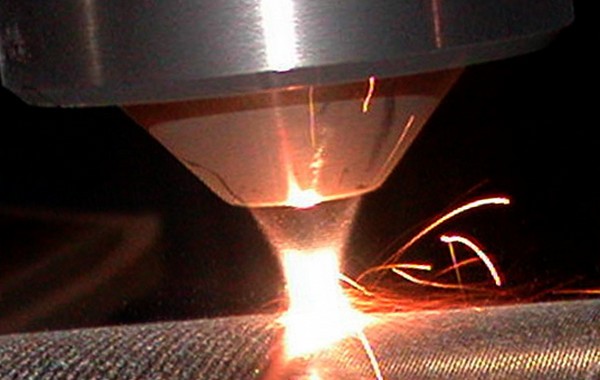

Тонкий шов получается при воздействии на металл мощного лазерного излучения в ограниченной области его воздействия, вызывающего нагрев в этой зоне до высоких температур за короткий период времени.

Технология лазерной сварки

Рассмотрим природу теплового воздействия лазера на металл и последующего расплавления сварной зоны.

Поток лазерных лучей монохроматичен и характеризуется одинаковой длиной волны по сравнению со световым потоком, обладающим различными длинами волн. Поэтому он хорошо поддается фокусировке с помощью зеркал и оптических линз, позволяющих добиться резонанса (когерентности) лазерного луча, что приводит к увеличению мощности потока.

Принцип проведения сварки с помощью лазера основан на фокусировке лазерного луча, полученного с помощью квантового генератора. В основе его работы лежит излучение, которое является источником электромагнитных волн, индуцированных с помощью усилителя.

Направленный пучок лучей при проникновении внутрь металла воздействует на него на электронном уровне, отдавая свою энергию. Это происходит путем поглощения атомами металлов концентрированной лучистой энергии в виде фотонов.

В результате атомы переходят в возбужденное состояние и становятся способными сами излучать энергию в виде фотонов. При совпадении энергии фотонов падающей электромагнитной волны пучка с энергией фотонов возбужденных атомов металлов происходит индуцированное усиленное излучение.

В результате высвобождается тепловая энергия, за счет которой металл в этой области нагревается до температуры плавления. После кристаллизации расплавленных кромок металла образуется прочное межкристаллическое сцепление атомов и формируется качественный сварной шов.

Видео:

Лазер Резерв / Лазерные технологии / Лазерная сварка и наплавка прессформ

Комплектация

Активные элементы и газовые среды

Лампы накачки и лазерные диоды

Лазерная оптика: квантроны, объективы, зеркала, линзы, защитные стекла, визуализаторы, СОК, дефлекторы, фильтры

Блоки: блоки питания, блоки охлаждения, блоки поджига, блоки пневматики, сканер, измеритель мощности, ИМО

Материалы

Выполняем любые заказы по лазерной сварке (шовной, с герметизацией шва, точечной) и лазерной наплавке прессформ.

Лазерная сварка

Существенными преимуществами перед обычно используемыми технологиями характеризуется лазерная сварка: осуществление процесса с высокой скоростью за один проход без дополнительной обработки краев, минимальная зона термического воздействия, отсутствие напряжений и повышение коррозионной стойкости. Эксперименты показывают, что предельно возможная толщина свариваемой углеродной стали примерно пропорциональна средней мощности лазерного излучения. Лазерной сваркой достаточно просто формируются соединения из углеродистых и легированных сталей толщиной обычно до 10 мм. Наиболее полно преимущества лазерной сварки реализуются при сварке тонких изделий (до 1 мм): электроконтактов, корпусов приборов, батарей аккумуляторов, сильфонов, переключателей, сердечников трансформаторов. Проводится высококачественная сварка ювелирных изделий из золота, платины -(цепочек, колец), а также сварка термопар, -токовводов и т.д.

Диссертация на тему «Оптимизация процесса импульсной лазерной сварки тонкостенных изделий из аустенитных сталей» автореферат по специальности ВАК 05.03.06 - Технология и машины сварочного производства

1. Медовар Б.И. Сварка аустенитных хромоникелевых сталей. Киев: Наукова думка, 1966. 221с.

2. Назаров Г.В. Оценка величины сварочных деформаций с учетом теплоотвода в формирующую подкладку // Автоматическая сварка . 1978. №6, С. 62-63.

3. Жданов Н.М., Лысак В.В. Уменьшение направленным теплоотводом остаточных деформаций при сварке // Автоматическая сварка. 1981. №2, С. 41-42.

4. Рязанцев В.И., Федосеев В.А. Аргонодуговая сварка тонкостенных конструкций // Сварочное производство. 1998. №9, С. 28-32.

5. Лазерная техника и технология. В 7 кн. Кн. 5. Лазерная сварка металлов: Учеб. пособие / А.Г.Григорьянц, И.Н.Шиганов; Под ред. А.Г.Григорьянца.-М.:Высш. шк.,1988.-207с.

6. Охрупчивание сварных соединений, выполненных импульсной лазерной сваркой / В.А.Гребенников, А.А.Углов, А.И.Еремин // Сварочное производство. №9. 1997. С. 3-7.

7. Судник В.А. Прогнозирование качества сварного соединения на основе численных моделей формирования шва при сварке плавлением тонкостенных конструкций: Дис. доктора техн. наук: 05.03.06.-Тула, 1991.-348 с.

8. Горячие трещины при сварке жаропрочных сплавов / М.Х.Шоршоров, А.А.Ерохин, Т.А.Чернышова и др. М.: Машиностроение, 1973. С. 136-149.

9. Медовар Б.И. Сварка высокотемпературных сталей и сплавов. Киев: Наукова думка, 1966. 221с.

10. Кодолов В.Д. К расчету термического цикла аргонодуговой сварки неплавящимся электродом // Сварочное производство. 1963. №4, С. 14-17.

11. Казимиров А.Д., Недосека А.Я. Исследование температурного поля при сварке сплава АМгб // Автоматическая сварка. 1962. №8, С. 1-8.

12. Сопоставление процессов лазерной и дуговой сварки / А.Г.Григорьянц, Ф.К.Косырев и др // Сварочное производство. №9. 1980. С. 1-3.

О технологии гибки труб

Гнутые детали из стальных или легированных тонкостенных сварных и бесшовных труб широко применяются в химической, автомобильной, аэрокосмической и в других отраслях промышленности.

В практическом производстве используют различные методы изготовления гнутых трубчатых деталей. Например, если требуется изготовить большое количество гнутых трубчатых деталей высокого качества, то следует использовать специальные машины для /trubogib...ovyx-trub гибки, такие как трубогибочные станки.

В практическом производстве используют различные методы изготовления гнутых трубчатых деталей. Например, если требуется изготовить большое количество гнутых трубчатых деталей высокого качества, то следует использовать специальные машины для /trubogib...ovyx-trub гибки, такие как трубогибочные станки.

Существует две основных технологии гибки труб – дорновая и бездорновая гибка:

Дорновая гибка применяется для работы с тонкостенными трубами небольшого диаметра, изготовленными из стали всех марок, а также латуни, меди и алюминия. Применение дорна позволяет получать небольшой радиус изгиба, не превышающий полутора диаметров трубы.

Трубогибы, работающие без дорна, имеют упрощенную конструкцию. Использование таких станков дает хороший результат при изгибе труб с толстыми стенками. Диметр труб, изгибаемых на таком оборудовании, варьируется в пределах от 29 до 60 милиметров.

Автоматичнские трубогибочные станки зарекомендовали себя на производстве деталей высокой точности и сложности. Они обеспечивают наибольшую производительность. ЧПУ управление станком выполняется по трем и более координатам: автоматическая подача трубы на заданный чертежом размер, автоматическая гибка, автоматический поворот трубы вокруг своей оси, автоматический выбор гибочной головки, когда требуется выполнить различные радиусы гибки на одной детали. Станки выполняют гибку электро-сервоприводом. Это позволяет изготавливать детали высокой точности и сложности с максимальной производительностью.